中国铁合金网讯:

矿热炉大型化是铁合金行业发展的必然趋势,对其主体设备及关键部件的可靠性和使用寿命提出更高的要求。铜冷却部件作为大容量矿热炉的关键设备,包括铜压力环、铜保护屏、铜炉盖等,在国外先进铁合金企业已得到广泛应用。我国目前新建或扩建铁合金矿热炉在业主、工程公司、设计单位及制作厂家共同努力下,电极柱大多采用压力环和铜瓦结构取代传统的组合把持器,压力环使用寿命可达10年以上;针对电极三角区不锈钢板组焊炉盖易漏水问题,借鉴国外先进经验,采用铜板钻孔焊接结构的铜炉盖,确保炉盖使用寿命。

本文详细探讨大容量铁合金矿热炉关键铜冷却部件的最新开发和应用情况。

压力环

电极把持器是大容量矿热炉的关键设备,目前我国传统的波纹管压力式把持器结构采用钢压力环,如图1、图2所示。

钢压力环结构简单,成本较低,但一般寿命短。钢压力环工作原理为:通过波纹管松开和抱紧铜瓦,钢压力环下面利用钢或铜底部环保护,外面利用下保护屏保护。

为提高压力环寿命,国内有些企业尝试采用铸造铝青铜压力环替代钢压力环,但这种结构同样需要底部环和下保护屏的保护,使底部环和下保护屏处于最恶劣的工况中。

1.1 铜压力环结构

国外铁合金企业大多已采用一体式铜压力环,有的工作时间长达10年,汕头华兴冶金设备股份有限公司(简称华兴公司)近年来根据国内用户特点自主设计开发一体式铜压力环,如图3、图4所示。选用铜材作为压力环本体,此结构为底部带凸台的锻造铜压力环,内部以及底部凸台设有钻孔冷却水道孔,波纹箱锁在铜压力环内表面。

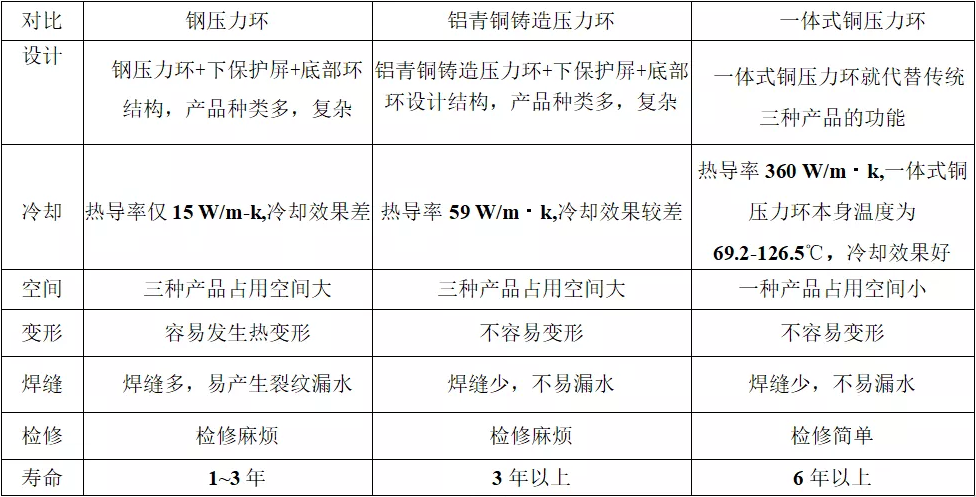

不同结构压力环的优缺点对比如表1所示。

表1不同结构压力环的优缺点对比

1.2 铜压力环材质

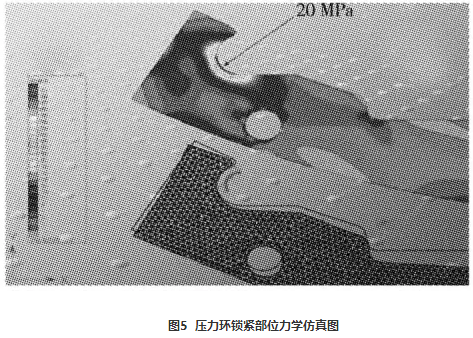

选用常规无氧铜材质的一体式锻造铜压力环,比钢压力环结构使用效果好和寿命长,但铜压力环锁紧位置需要一定的受力,在长期高温条件下需要考虑蠕变性能。无氧铜压力环锁紧位置的力学仿真图如图5所示。

由图5得知,应力为20MPa,尽管所受的应力低于其屈服强度,但由于其应力松弛特性(这种现象也称为蠕变),使其在高温的工作环境下长时间工作(比如3年之后)时强度达不到要求,以致使用寿命缩短,提高了生产成本。

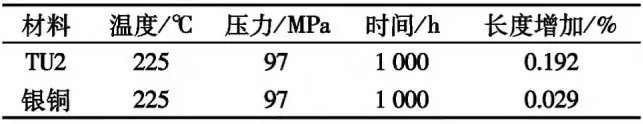

为了进一步提高一体式铜压力环的寿命,华兴公司选用银铜合金,并针对不同铜材做了对比试验,得到不同铜材的蠕变性能如表2所示。

表2 不同铜材的蠕变性能

从表2可以看出,银铜合金的抗蠕变性能比无氧铜大大提高,完全满足作为压力环锁紧重要部位材料的要求。

1.3 铜压力环使用效果

该结构的一体式铜压力环自2017年开始在国内应用,得到广大锰硅合金矿热炉企业认可,目前正在服役的矿热炉有19座。

铜炉盖

炉盖是炉衬的一个重要组成部分,其工作条件十分恶劣,保证炉盖的正常工作状态是确保矿热炉正常运行的关键因素之一。传统的水冷炉盖基本上都是钢结构形式,框架式和管式水冷炉盖常用于中小型矿热炉,分块空腔钢板式水冷炉盖开始用于较大型矿热炉上,但还是不能满足大容量矿热炉的工艺要求。

为了保障水冷炉盖的使用性能,提高炉盖的使用寿命,笔者介绍一种新型铜板炉盖,此炉盖采用铜板钻孔焊接工艺。新型铜板炉盖电极三角区核心部分采用铜板炉盖结构,外沿部分可采用铜板结构,亦可采用钢结构。

2.1 钢炉盖特点

(1)炉盖中间三角区位置温度较高,焊缝较多易开裂而造成漏水。

(2)涡流磁场较大,电耗升高。

(3)不锈钢在高温条件下容易产生晶间腐蚀导致出现裂纹,很难补焊。

(4)钢炉盖冷却效果差,对耐材的保护作用较小,因此底部耐材的厚度较厚,耐材成本增加。

2.2 铜炉盖特点

(1)使用寿命长,正常炉况下使用寿命可达10年以上。

(2)铜材涡流磁场小,减少电损耗。

(3)铜板炉盖底部设有燕尾槽结构,耐材不容易掉落。

(4)铜板炉盖换热效果好,一定程度上可保护耐材,延缓耐材的侵蚀,减少耐材厚度,降低耐材成本。

(5)三相铜板炉盖之间设有铝砖或黏土砖等,有效控制三相之间的绝缘。

(6)铜板炉盖和铜电极套之间设有绝缘板,进一步减少铜炉盖之间的连电。

(7)铜材回收价值高,可达80%-85%。

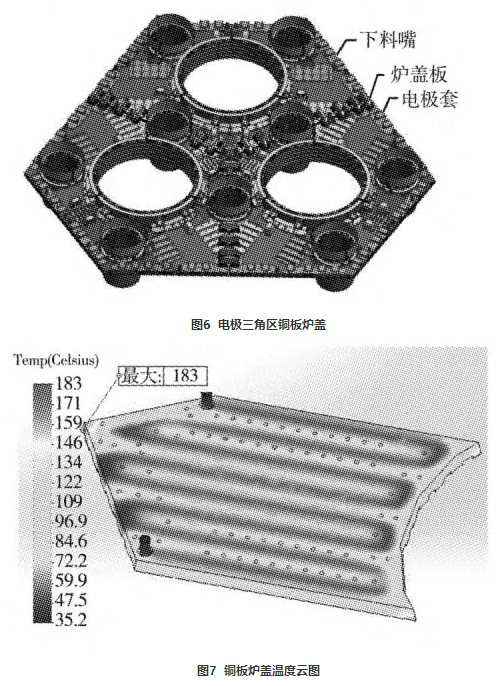

为研究铜板炉盖在矿热炉上的使用效果,采用有限元分析软件对铜板炉盖在设定工况条件下进行热模拟分析。假定铜板炉盖下端外部的耐火材料已经完全被烧蚀,炉内气体温度为1200℃,流量为25t/h,进水温度为35℃,炉盖热面与高温气体进行对流换热和辐射换热,在250W/(m2·K)热流强度的冲击下,其中一块铜板的炉盖和温度云图如图6、图7所示。

从图6、图7可以看出,铜板炉盖的工作温度在59.9~122℃范围内,这是由于铜板良好的导热性,能将炉内传递的热量及时通过冷却水带走,其表面温度较低;即使在耐材被完全侵蚀的情况下,局部最高温度达到183℃,也低于铜材抗软化温度250℃,可靠性强。

上述铜板钻孔焊接炉盖,已应用在南非、马来西亚、挪威、云南和内蒙古等大容量矿热炉上,最长使用时间超过12年,目前有16座正在运行。云南某项目铜板炉盖如图8所示,挪威铜板炉盖如图9所示。

保护屏

保护屏是用在矿热炉里的通水冷却设备,可以保护电极系统避免高温和烟气的侵害。保护屏部分或全部安装在矿热炉烟罩(或炉盖)下的炉膛内,工作环境恶劣,尤其是保护屏下部受高温辐射和烟气侵蚀。

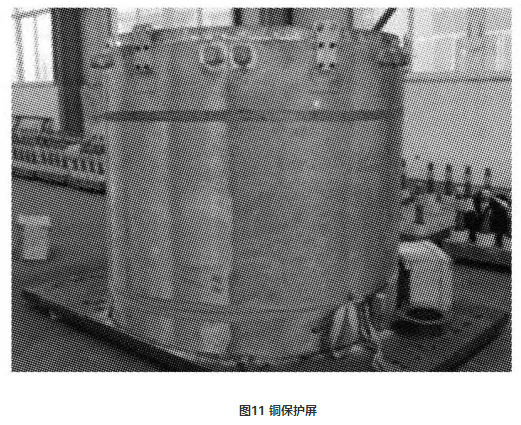

传统的钢保护屏,如图10所示。

传统的保护屏是以多块不锈钢板(或其他钢板)以及隔水板焊接而形成一层层水腔的结构,此钢保护屏使用效果不理想;针对钢保护屏存在的不足,华兴公司提供一种新型锻压钻孔铜保护屏,如图11所示。

钢保护屏特点:

(1)焊缝较多,容易漏水。

(2)不锈钢开裂很难补焊。

(3)水腔局部容易产生气堵,导致局部水温过高,保护屏容易发生灯笼状的鼓包式变形。

(4)使用寿命较短,增加停炉检修的次数。

铜保护屏特点:

(1)使用寿命长,正常炉况下使用寿命可达5年及以上,减少停炉检修次数。

(2)冷却效果好,不容易发生变形。

(3)焊缝较少,减少因焊缝漏水的情况。

(4)铜材涡流磁场小,减少电能损耗。

(5)设计保护壁偏薄,减少铜材成本,降低采购成本。

底部环

底部环是电极把持器的关键部件之一,用于保护电极把持器的其他部件,使保护屏、接触元件(或者铜瓦和压力环)的底部不受高温火焰、烟气的侵害。

传统的矿热炉底部环主要是铸造的铜底部环,采用直接铸造成型或预埋铜管铸造成型工艺制成,其缺点如下:

(1)铜底部环在铸造过程中无法根本消除材料缺陷,如内部有铸造组织疏松、气孔、夹渣和裂纹等。

(2)预埋铜管铸造成型的底部环,由于纯铜基体与预埋水管未能完全熔合,内部容易出现不同程度的气隙热阻,导致整体组件的导热能力降低。

(3)在高温工作环境下,底部环不可避免出现受热变形,这些铸造缺陷随着变形的出现而扩大,严重影响到底部环使用的可靠性。

针对以上缺点,开发一种锻压钻孔工艺的铜底部环,该底部环具有以下优点:

(1)没有铸造铜底部环的材质疏松、气孔、夹渣和裂纹等缺陷。

(2)材料组织均匀致密,机械性能优良,强度高。

(3)冷却水道为机械切削而成,不存在气隙热阻,较大程度提高冷却效果。

(4)使用寿命长,正常炉况下使用寿命可达3年及以上。

(5)常规结构组成为一个圆分成4瓣以上铜底部环,如空间限制或为了减少吊挂数量,亦可提供一个圆2瓣的结构,如图12所示。

结 语

(1)采用波纹管式把持器,解决了传统结构把持器存在的关键问题;选用一体式锻压钻孔铜压力环,不仅能够取代传统的钢或铝青铜铸造铜压力环+底部环+下保护屏的结构,而且具有良好的冷却效果,故障率低,使用寿命长,提高矿热炉的持续运行周期;而选用银铜合金,显著提高再结晶温度、抗蠕变性能和耐磨性能,可以显著降低其应力松弛,满足高温环境下的安全工作状态,进一步提高了使用寿命和安全性能。

(2)随着大容量矿热炉的发展趋势,水冷炉盖作为矿热炉的重要部位,有必要对炉盖进行同步设计,铜板炉盖是一种优良的技术方案。

(3)铜保护屏采用锻压铜板钻孔焊接工艺,具有良好的导热性能、不易漏水等特点,显著地提高使用寿命。

(4)锻压钻孔工艺铜底部环可以避免传统铸铜底部环存在的铸造组织疏松、气孔、夹渣和裂纹等缺陷以及纯铜基体与预埋水管未能完全熔合的情况,提高了冷却强度及底部环的可靠性和使用寿命。

(5)虽然选用以上铜冷却部件一次性投资很大,但这些成本对于保障电炉长时间的持续运行、设备全生命周期分析,其经济性显而易见。而且铜材在期货市场上具有金融属性,铜材本身仍然具有很高的回收价值,可达80~85%。

作者:李立鸿、佘京鹏、周兵其、鲍仁周、沈大伟

来源:《铁合金》

中国铁合金网版权所有,未经许可,任何单位及个人均不得擅自拷贝或转载,否则视为侵权,本网站将依法追究其法律责任,特此郑重声明!

- [责任编辑:kangmingfei]

收藏

收藏 打印

打印 信息快递

信息快递 行业报告

行业报告 期刊杂志

期刊杂志 企业名录

企业名录 短信彩信

短信彩信 数据定制

数据定制 会议服务

会议服务 广告服务

广告服务 贸易撮合

贸易撮合 企业网站建设

企业网站建设

在线询价

在线询价 联系方式

联系方式

评论内容